|

|

|

Vážení zákazníci, někteří z Vás jste se již přesvědčili, že spolu s profesionální technikou a produkty pro testování materiálů nabízíme i školení, a pravidelné vydáváme odborné články "V kostce na téma testování materiálů" Tento článek je pokračováním cyklu Měření tvrdosti v Kostce. První článek byl zaměřen na metodu Vickers. Nyní se zaměříme na metodu Rockwell, kde shrneme zajímavosti a důležité předpisy. |

|

Měření tvrdosti v kostce - metoda Rockwell |

|

|

Měření tvrdosti podle Rockwella má oproti metodám Brinell, Vickers a Knoop zcela rozdílné vyhodnocení tvrdosti. Zatímco metody Brinell, Vickers a Knoop jsou vyhodnoceny opticky, tak metoda Rockwell se vyhodnocuje zcela rozlišně, a to z hloubky vtisku.

Obecný úvod k měření tvrdosti .... |

|

|

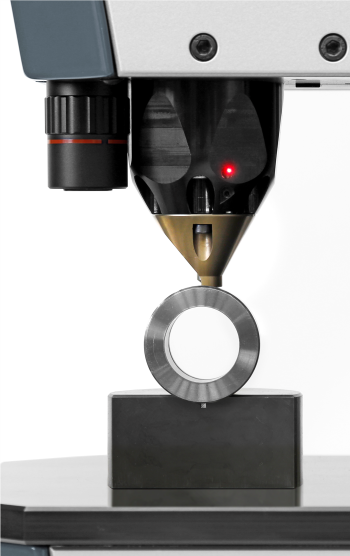

K tomu, aby bylo možné tvrdost metodou Rockwell vyhodnotit, musí být tvrdoměr vybaven přesným odměřováním hloubky. Tyto tvrdoměry se tedy označují jako tvrdoměr Rockwell, případně jako univerzální tvrdoměry. Naše tvrdoměry QATM používají jeden z nejkvalitnějších systémů pro měření hloubky vtisku HEIDENHAIN. Navíc odměřování hloubky je přímo na ose vnikacího tělesa, takže nevznikají další chyby a odchylky jako u levnějších konkurenčních tvrdoměrů, které mají odměřování přes různé mechanismy a páky. |

|

Princip metody Rockwell |

|||

|

Vnikací těleso, které má určitý tvar (kužel nebo kulička různých průměrů), se vtlačuje do povrchu měřeného vzorku dvěma zatíženími dle definovaných podmínek. |

||

Výpočet tvrdosti podle Rockwella |

|||

|

Obecný vzorec:

N – konstanta celkového rozsahu s – konstanta stupnice h – rozdíl hloubek – hl. po odlehčení – hl. po předběžném zatížení

Tvrdost dle Rockwella se tedy pro různé metody vypočítá:

Stupnice běžné tvrdosti a stupnice povrchové tvrdosti podle Rockwella: |

|||

|

V naší nabídce máme k dispozici velký sortiment vnikacích těles ne jen pro metodu Rockwell, ale i pro Brinell, Vickers a Knoop. Všechna vnikací tělesa mají certifikaci dle DAkkS / ASTM Zkušební doby zatížení: Jednotlivá zatížení je také nutné nechat působit v časech minimálně uváděných normou. Předběžné zatížení F0 – doba aplikace předběžného zatížení nemá překročit 2 s. Výdrž na předběžném zatížení by pak měla být v rozsahu 1 - 4 s Přídavné zatížení F1 na celkové zatížení F – mělo by být aplikováno do 8 s, přičemž nejkratší doba aplikace je 1s. U metod HRN a HRTW se aplikuje do 4 s. Výdrž by pak měla být v rozsahu 2-6 s. Odlehčení na hodnotu F0 – po odlehčení přídavného zatížení F1 se musí do 1-5 s odečíst změřená hloubka vtisku. Vyhodnocení tvrdosti |

|||

|

|

U starších a levnějších typů tvrdoměru se tvrdost metody Rockwell vyhodnocuje z analogového hloubkoměru, kde se na „budíku“ odečte hloubka vtisku a z toho se následně vypočítá příslušná tvrdost dle Rockwella. Tento proces může být místem pro tvorbu chyb při měření tvrdosti, proto moderní tvrdoměry mají proces odečtu hloubky vtisku a výpočet tvrdosti zcela automatizován

Zápis hodnoty tvrdosti Hodnota tvrdosti Rockwell se zapisuje v tomto tvaru: 60 HR 30T W

60 – je hodnota tvrdosti HR – zkratka tvrdosti 30T – značka stupnice tvrdosti (viz předchozí tabulky) W – označení typu použití kuličky (kompozit karbidu Wolframu) |

||

Měřený vzorek a jeho příprava Pro měření tvrdosti metodou Rockwell je nutné vybírat či definovat vždy takový vzorek, který je vůbec možné měřit touto metodou a splňuje podmínky uvedeny níže. |

|

|

Požadavky na vzorky

|

|

|

|

Upínací doraz

Tvrdoměry QATM jsou vybaveny upínacím dorazem, kterým je možné vzorek pevně upnout, případně lze takto měřit i dlouhé tyče

|

Minimální tloušťku měřeného vzorku nebo vrstvy lze vypočítat nebo jednodušeji odečíst z grafu, viz norma o měření tvrdosti podle Rockwella - ČSN EN ISO 6508-1 - PŘÍLOHA B |

|

|

Kalibrace tvrdoměrů

Tímto bodem se zabývá celá část normy ČSN EN ISO 6508-2 - část 2: Ověřování a kalibrace zkušebních strojů a vnikacích těles. |

|

|

Vnikací tělesa se doporučují kalibrovat

|

Kalibraci lze ale rozdělit do dvou kategorií:

|

Zajímavosti a informace uvedené v tomto článku jsou čerpány ze zkušeností, z praxe a samozřejmě i z Českých technických norem. Zdroje: |

|

|

ČSN EN ISO 6508-1 - část 1: Zkušební metoda ČSN EN ISO 6508-2 - část 2: Ověřování a kalibrace zkušebních strojů a vnikacích těles ČSN EN ISO 6507-3 - část 3: Kalibrace referenčních destiček |

Tento článek pro vás připravil náš zkušený kolega Ing. Petr Čvanda, kterého můžete kontaktovat v případě problémů, dotazů apod. na e-mail petr.cvanda@metalco.cz

|

| ODBORNÉ ČLÁNKY | |

|

|

| PŘIHLAŠTE SE K ODBĚRU NOVINEK | |

|

Sdílejte s námi důležité informace

Publikujeme odborné články, informujeme o důležitých akcích, možných školeních a novinkách ve Vašem oboru. Pokud máte zájem dostávat informace o novinkách, důležitých událostech a akcích z oboru, prosím přihlašte se k odběru newsletterů |

|

Zajímavosti a informace uvedené v článcích jsou čerpány ze zkušeností, z praxe a samozřejmě i z Českých technických norem. Počítáme s tím, že v případě nějakých odborných problémů nás můžete kdykoliv kontaktovat na info@metalco.cz |

|