Měření tvrdosti v kostce

metoda Rockwell

(kovové materiály)

ÚVOD

|

Tento článek je pokračováním cyklu Měření tvrdosti v Kostce. První článek byl zaměřen na metodu Vickers. Nyní se zaměříme na metodu Rockwell, kde shrneme zajímavosti a důležité předpisy.

Měření tvrdosti podle Rockwella má oproti metodám Brinell, Vickers a Knoop zcela rozdílné vyhodnocení tvrdosti. Zatímco metody Brinell, Vickers a Knoop jsou vyhodnoceny opticky, tak metoda Rockwell se vyhodnocuje zcela rozlišně, a to z hloubky vtisku. |

|

|

Obecný úvod k měření tvrdosti

Měření tvrdostí patří pří kontrole kvality a vlastností materiálů k velmi častým zkouškám, a to hlavně díky snadné proveditelnosti a rychlosti samotné zkoušky. Aby bylo měření korektní, je zde potřeba dodržovat určité předpisy, doporučení a normy. Pro mnohé z Vás to budou jistě známé věci (opakování je matka moudrosti), ale věřím, že pro některé by to mohlo být něco nového, zajímavého a hlavně něco, co posune měření tvrdosti vpřed. Zajímavosti a informace uvedené v tomto článku jsou čerpány ze zkušeností, z praxe a samozřejmě i z Českých technických norem.

|

|

|

|

|

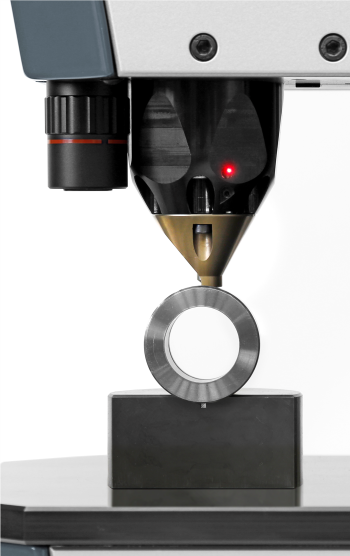

K tomu, aby bylo možné tvrdost metodou Rockwell vyhodnotit, musí být tvrdoměr vybaven přesným odměřováním hloubky. Tyto tvrdoměry se tedy označují jako tvrdoměr Rockwell, případně jako univerzální tvrdoměry.

Naše tvrdoměry QATM používají jeden z nejkvalitnějších systémů pro měření hloubky vtisku HEIDENHAIN. Navíc odměřování hloubky je přímo na ose vnikacího tělesa, takže nevznikají další chyby a odchylky jako u levnějších konkurenčních tvrdoměrů, které mají odměřování přes různé mechanismy a páky.

|

|

|

MĚŘENÍ TVRDOSTI METODOU ROCKWELL

Měřením tvrdosti kovových materiálů podle Rockwella se zabývají normy:

ČSN EN ISO 6508-1 - část 1: Zkušební metoda ČSN EN ISO 6508-2 - část 2: Ověřování a kalibrace zkušebních strojů a vnikacích těles ČSN EN ISO 6507-3 - část 3: Kalibrace referenčních destiček

|

|

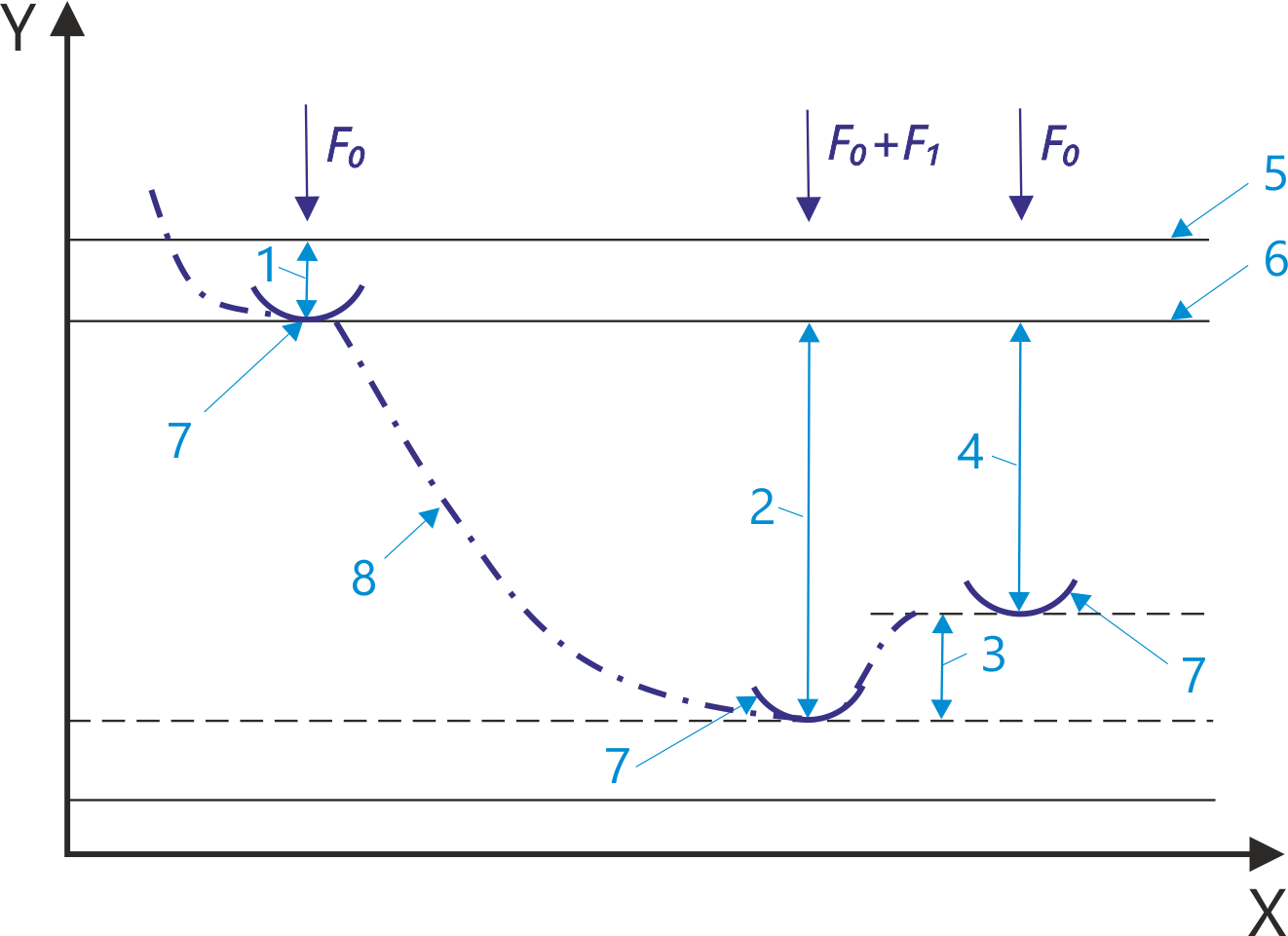

Princip metody Rockwell

|

Vnikací těleso, které má určitý tvar (kužel nebo kulička různých průměrů), se vtlačuje do povrchu měřeného vzorku dvěma zatíženími dle definovaných podmínek.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

pozn.: velikost jednotlivých zatížení se volí dle typu zkoušky |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Legenda

X čas Y poloha vnikacího tělesa

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Výpočet tvrdosti podle Rockwella

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Obecný vzorec:

tvrdost podle Rockwella

N – konstanta celkového rozsahu s – konstanta stupnice h – rozdíl hloubek – hl. po odlehčení – hl. po předběžném zatížení |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Metoda HRA, HRC, HRD

Běžná tvrdost podle Rockwella

Metoda HRBW, HREW, HRFW, HRGW, HRHW, HRKW

Běžná tvrdost podle Rockwella

Metoda HRN, HRTW

Běžná tvrdost podle Rockwella

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Stupnice běžné tvrdosti podle Rockwella

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Stupnice povrchové tvrdosti podle Rockwella

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

V naší nabídce máme k dispozici velký sortiment vnikacích těles ne jen pro metodu Rockwell, ale i pro Brinell, Vickers a Knoop. Všechna vnikací tělesa mají certifikaci dle DAkkS / ASTM Zkušební doby zatížení:

Jednotlivá zatížení je také nutné nechat působit v časech minimálně uváděných normou.

Předběžné zatížení F0 – doba aplikace předběžného zatížení nemá překročit 2 s. Výdrž na předběžném zatížení by pak měla být v rozsahu 1 - 4 s

Přídavné zatížení F1 na celkové zatížení F – mělo by být aplikováno do 8 s, přičemž nejkratší doba aplikace je 1s. U metod HRN a HRTW se aplikuje do 4 s. Výdrž by pak měla být v rozsahu 2-6 s.

Odlehčení na hodnotu F0 – po odlehčení přídavného zatížení F1 se musí do 1-5 s odečíst změřená hloubka vtisku.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Vyhodnocení tvrdosti

U starších a levnějších typů tvrdoměru se tvrdost metody Rockwell vyhodnocuje z analogového hloubkoměru, kde se na „budíku“ odečte hloubka vtisku a z toho se následně vypočítá příslušná tvrdost dle Rockwella.

Tento proces může být místem pro tvorbu chyb při měření tvrdosti, proto moderní tvrdoměry mají proces odečtu hloubky vtisku a výpočet tvrdosti zcela automatizován a u moderních tvrdoměrů se po provedení zkoušky objeví na displeji stroje přímo již změřená tvrdost Rockwell.

Zápis hodnoty tvrdosti

Hodnota tvrdosti Rockwell se zapisuje v tomto tvaru:

60 HR 30T W

60 – je hodnota tvrdosti HR – zkratka tvrdosti 30T – značka stupnice tvrdosti (viz předchozí tabulky) W – označení typu použití kuličky (kompozit karbidu Wolframu) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Pro měření tvrdosti metodou Rockwell je nutné vybírat či definovat vždy takový vzorek, který je vůbec možné měřit touto metodou a splňuje podmínky uvedeny níže. |

|

|

Z praxe:

Bohužel v praxi ne vždy tomu tak bývá. Lze se setkat s případy, kdy je požadavek na měření tvrdosti HRC, ale měřený vzorek není touto metodou měřitelný. Často se to pak obchází tak, že tento vzorek se měří jinou metodou, nejčastěji metodou Vickers a pomoci přepočtů se pak uvede požadovaná hodnota tvrdosti HRC. Toto ale není správně. Jedná se pouze o orientační přepočet, ale ne o skutečnou hodnotu tvrdosti HRC. Zde je doporučeno si vyjasnit problematiku měření tvrdosti se zadavatelem a minimálně ho o této skutečnosti informovat. |

|

|

|

Požadavky na vzorky

|

|

|

Upínací doraz

Tvrdoměry QATM jsou vybaveny upínacím dorazem, kterým je možné vzorek pevně upnout, případně lze takto měřit i dlouhé tyče

|

|

Příklady minimální tloušťky:

60 HRC – minimální tloušťka vzorku nebo měřené vrstvy by měla být 0,8 mm 30 HRC – minimální tloušťka vzorku nebo měřené vrstvy by měla být 1,4 mm 70 HRBW – minimální tloušťka vzorku nebo měřené vrstvy by měla být 1,8 mm 40 HRBW – minimální tloušťka vzorku nebo měřené vrstvy by měla být 2,7mm

|

|

|

Minimální tloušťku měřeného vzorku nebo vrstvy lze vypočítat nebo jednodušeji odečíst z grafu, viz norma o měření tvrdosti podle Rockwella - ČSN EN ISO 6508-1 - PŘÍLOHA B |

|

|

Kalibrace tvrdoměrů

Tímto bodem se zabývá celá část normy ČSN EN ISO 6508-2 - část 2: Ověřování a kalibrace zkušebních strojů a vnikacích těles. |

|

|

Vnikací tělesa se doporučují kalibrovat

|

Kalibraci lze ale rozdělit do dvou kategorií:

|

|

Z praxe:

V praxi se kalibrace nejčastěji řeší tak, že jednou za rok se provede kalibrace od kalibrační firmy, která zkontroluje zatížení a provede nepřímé ověření. Uživatel si většinou pak jen každý den nebo před měřím provede periodické ověřování a o této skutečnosti si vede zápis.

|

|

|

ČSN EN ISO 6508-1 - část 1: Zkušební metoda ČSN EN ISO 6508-2 - část 2: Ověřování a kalibrace zkušebních strojů a vnikacích těles ČSN EN ISO 6507-3 - část 3: Kalibrace referenčních destiček |

Tento článek pro vás připravil náš zkušený kolega Ing. Petr Čvanda, kterého můžete kontaktovat v případě problémů, dotazů apod. na e-mail petr.cvanda@metalco.cz

|