Příprava tepelně zpracovaných vzorků

|

Obr. 1: Moderní nůž z Damaškové oceli |

|

|

Příprava tepelně zpracovaných vzorků ÚVOD |

|

|

Prvopočátky tepelného zpracování (dále TZ) se datují do doby bronzové, kde jako první pokusy o TZ můžeme brát zpracování železa v oblasti kovářství v době kolem 800 let před Kristem. Dosažení prvního vrcholu v oblasti TZ se datuje kolem 10. století našeho letopočtu, a to vynálezem damaškové oceli. Dalším významným úspěchem v historii TZ je výroba samurajského meče v Japonsku. Zde mistři mečíři vyvinuli na základě staletých zkušeností dokonalou čepel. Jejich technologie by se bezesporu mohla nazvat „umění“. Na rozdíl od minulých mistrů je v dnešní době TZ založené na pragmatických rozhodnutích na základě faktů a přesných měření.

Zásadním objevem bylo přidání uhlíku do železa, které se tím přeměnilo na ocel. Zjistilo se, že uhlík dává slitině úplně nové vlastnosti, např. vyšší tvrdost. Tak vznikl nový revoluční materiál, který měnil historii. Bylo zkoumáno velké množství slitin železa s různými prvky, a to vedlo k vývoji nových typů ocelí vhodných pro mnoho dalších aplikací. Dalším způsobem, jak měnit vlastnosti ocelí, je už nám známé TZ jako třeba žíhání, kalení... Jelikož v procesu přípravy a její opakovatelnosti hraje klíčovou roli jak čas, tak i teplota, musely být vyvinuty první grafy pro tepelné zpracování. Do dnešní doby se vyvinuly nejrůznější postupy TZ pro dosažení co nejlepších vlastnosti oceli a z oblasti tepelného zpracování se stal samostatný vědní obor.

U tepelně zpracovaných materiálů se kvůli opakovatelnosti, spolehlivosti a porovnatelnosti vyžaduje provádět důslednou materiálovou kontrolu. Pro efektivní řízení procesu musí být testováno velké množství vzorků. Vzhledem k vysokému množství vzorků a krátkému času na testování před uvolněním výroby, musí být samotná zkouška jednoduchá, rychlá a spolehlivá. Kromě toho je nutné dodržet vysoké nároky na samotnou kvalitu vzorku bez jeho ovlivnění přípravou. |

|

Metalografická příprava vzorků po tepelném zpracování

Příprava vzorků musí být velmi šetrná, aby nebyl ovlivněn zkoumaný materiál a současně musí být rychlá, snadná a opakovatelná.

|

|

|

|

|

|

Pro mnohé z Vás to budou jistě známé věci (opakování je matka moudrosti), ale věříme, že pro některé by to mohlo být něco nového, zajímavého a hlavně něco, co posune metalografickou přípravu vzorků vpřed. Zajímavosti a informace uvedené v tomto článku jsou čerpány ze zkušeností a z praxe našich kolegů.

|

|

Dělení vzorků

|

|

|

|

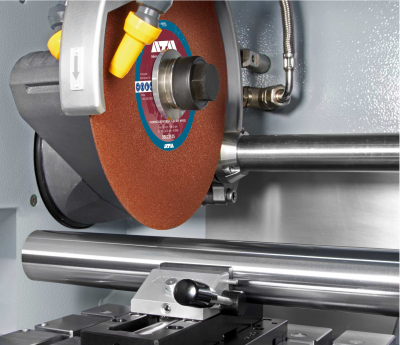

Dělení vzorků musí být prováděno rozbrušovací pilou, kde řez musí být dokonale chlazen, aby nedocházelo k tepelnému ovlivnění vzorků.

Pro rychlou a kvalitní přípravu vzorků patří proces dělení mezi velmi důležité kroky a jsou na něj kladeny i vysoké nároky:

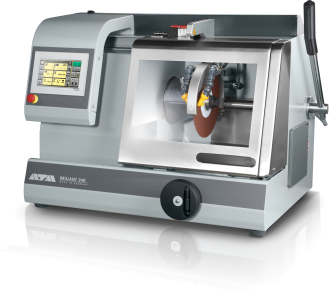

Tyto všechny podmínky jsou schopny zajistit rozbrušovací pily řady Brillant od německého výrobce QATM (ATM + Qness) a správná volba dělícího kotouče. |

|

Příklad parametrů pro dělení vzorků s průměrem 20mm, po tepelném zpracování na jedné z nejoblíbenějších metalografických pil Brillant 240:

|

|

|

|

Obr. 2: Rozbrušovací pila Brillant 240 |

|

Pozor! Uvedené hodnoty nejsou absolutní. Například při řezání vzorku s větším průměrem zvolíme nižší rychlost automatického posuvu a naopak při tenčích součástech si můžeme dovolit rychlost zvýšit. |

Další tipy: Nižší rychlost posuvu se zpravidla rovná vyšší kvalitě povrchu. Správná a efektivní volba řezů může ušetřit mnoho času a prostředků. |

Zapouzdření – zapékaní vzorků

|

|

|

|

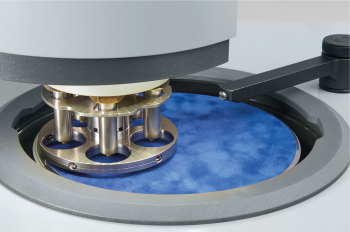

Zapouzdření – zapékaní vzorků je dalším krokem v přípravě metalografických vzorků.

Zde je nutné zajistit kvalitní zapouzdření a vysokou hranovou přesnost – přilnavost zapékací hmoty k povrchu vzorku.

K tomu poslouží kvalitní a rychlé metalografické lisy řady Opal od německého výrobce QATM (ATM + Qness).

|

|

Příklad parametrů pro zapékání vzorků po tepelném zpracování na

|

|

|

Obr. 3: Metalografický lis Opal X-Press 4

Další tip: Jednoduchá a efektivní alternativa k značení vzorků štítky je gravírování. |

Broušení a leštění vzorků

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Broušení a leštění vzorků patří mezi poslední a nejdůležitější kroky v přípravě vzorků.

Zde jsou kladeny požadavky na vysokou rovinnost, rychlost přípravy a její jednoduchost a opakovatelnost.

K tomu doporučujeme kvalitní brusky a leštičky řady Saphir od německého výrobce QATM (ATM + Qness).

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Příklady přípravy vzorků na automatické dvoukotoučové brusce a leštičce Saphir 250 A2 u které je velká výhoda dvou kotoučů, kde na jednom kotouči probíhá broušení a na druhém leštění, takže se omezí kontaminace lešticích pláten. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Konkrétní přípravu volíme podle toho, které parametry potřebujeme kontrolovat. TZ je široký pojem a je zřejmé, že pro rutinní kontrolu v kalírně potřebujeme jiný postup a kvalitu vzorků, než např. pro měření pnutí RTG difrakcí.

Proto najdete níže jen několik základních postupů. |

Obr. 4: Automatická dvoukotoučová bruska a leštička Saphir 250 A2

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Úplným základem jsou expresní postupy, které jsou vhodné pro kalené, cementované a zušlechtené oceli. Například při cementaci se měří průběh tvrdosti na vzorku zpravidla ve formě CHD, dále tvrdost jádra a základní metalografie (např. zbytkový austenit, karbidy, oduhličení, oxidace…). |

Na to nám postačuje jednoduchá expresní příprava 1. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Případně lze zvolit alternativní postup s jemným broušením místo předleštění diamantovou suspenzí 9μm. Takový postup je spíš vhodný pro velmi tvrdé součástky, protože jemný brusný disk může způsobit rýhy, se kterými si nemusí leštění vždycky poradit. |

Na druhou stranu je tato příprava ekonomicky a časově efektivní. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Jako další příklad můžeme uvést přípravu nitridovaných dílů. Nitridované materiály jsou náročnější na přípravu z důvodu přítomnosti sloučeninové (bílé) vrstvy, která se skládá z nitridů γ' (Fe4N) a ε (Fe2-3N). Tato vrstva je tvrdá a křehká, proto je náchylná na rázy způsobené agresivním broušením. Z toho důvodu se při přípravě nitridovaných dílů stále často využívá SiC papír, který není tak agresivní. Alternativou k SiC papíru je novinka v našem sortimentu – brusné disky Polaris SiC. |

Pro základní analýzu a měření NHD (hloubka nitridace) můžeme podle potřeby krok č.4 vynechat. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Tab. 1: Expresní příprava 1

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Tab. 2: Expresní příprava 2

Tab. 3: Expresní příprava 3

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Tipy: Při řezání materiálu se snažte řezat směrem do vrstvy. Před zapouzdřením vzorek obalte v alobalu, který pomůže ochránit sloučeninovou vrstvu. Na funkční plochu vzorku používejte kvalitnější pryskyřice. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Berte prosím na vědomí, že uvedené postupy jsou jen všeobecným základem, na kterém je třeba dál stavět. Například v našem sortimentu máme minimálně 5 leštících pláten, které je možné použít s 3μm diamantovou suspenzí. Každé z těchto pláten je svým způsobem unikátní a má jisté specifické vlastnosti, které se více nebo méně hodí na konkrétní aplikace nebo pracovní podmínky. Stejné je to s brusnými disky, rozbrušovacími kotouči, diamantovou suspenzí atd. V případě dotazů nebo problémů neváhejte kontaktovat naše obchodní inženýry, kteří Vám rádi poradí a pomohou Vám optimalizovat proces broušení a leštění na míru vašim individuálním požadavkům a podmínkám vašeho pracovního prostředí.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

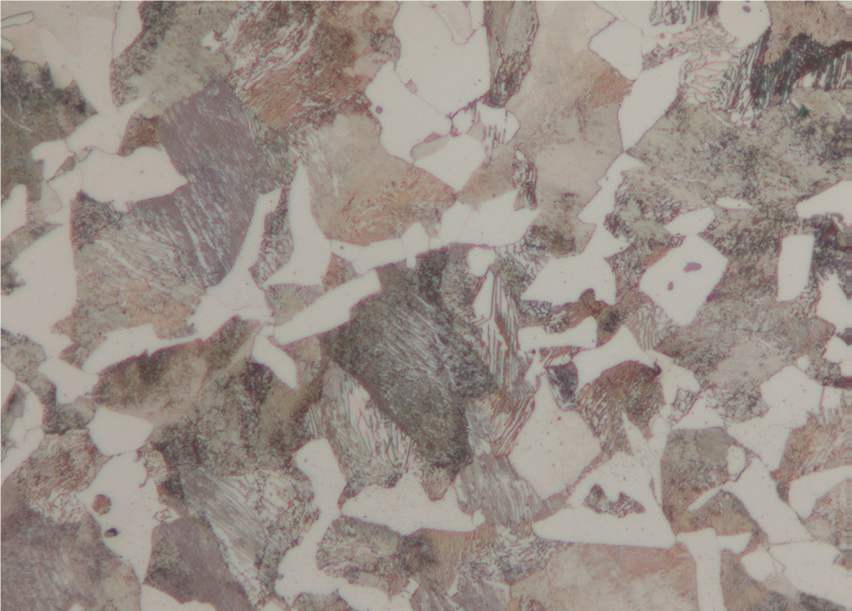

Obr. 5: Struktura Feriticko-Perlitická leptáno |

Obr. 6: Struktura Martenzitická po TZ leptáno |

Závěr |

|

|

Na přípravu vzorků pro kontrolu tepelného zpracování jsou kladeny vysoké nároky zejména na rychlost a snadnost přípravy, spolehlivé výsledky s vysokou rovinností, a to všechno se zaručenou opakovatelností. Pro zajištění těchto požadavků je nutné mít kvalitní strojní vybavení s jistým stupněm automatizace, ale také je nutné používat i kvalitní spotřební materiály s moderními postupy přípravy, které jsme uvedli výše. Budeme velmi rádi za jakýkoliv dotaz a pokud to bude v našich silách, tak Vám rádi poradíme a pomůžeme vytvořit postup přípravy vzorků na míru - dle Vašich možností a podmínek. |

|

Zdroje: www.qatm.com |

Tento článek pro vás připravili naši zkušení kolegové Ing. Petr Čvanda, Andrej Pavolka, které můžete kontaktovat v případě problémů, dotazů apod. na

|